Aufrufe: 0 Autor: Site-Editor Veröffentlichungszeit: 07.10.2025 Herkunft: Website

Sie sehen, dass die Gießfolienmaschine in der modernen Fertigung eine Hochgeschwindigkeitsproduktion mit gleichbleibender Qualität liefert. Automatisierung und fortschrittliche Steuerungen helfen Ihnen dabei, eine präzise Dicke und hervorragende optische Klarheit zu erreichen. Sie verlassen sich auf dieses Verfahren für eine effiziente Folienkühlung und -aufwicklung. Die Technologie unterstützt viele Anwendungsarten, darunter Schutzfolien und Lebensmittelbeutel.

Hier sind einige häufige Verwendungszwecke in der Fertigung:

| des Anwendungstyps | Beschreibung |

|---|---|

| Wundversorgung | Folien für medizinische Verbands- und Pflegezwecke. |

| Babywindeln | Folien, die in absorbierenden Produkten verwendet werden. |

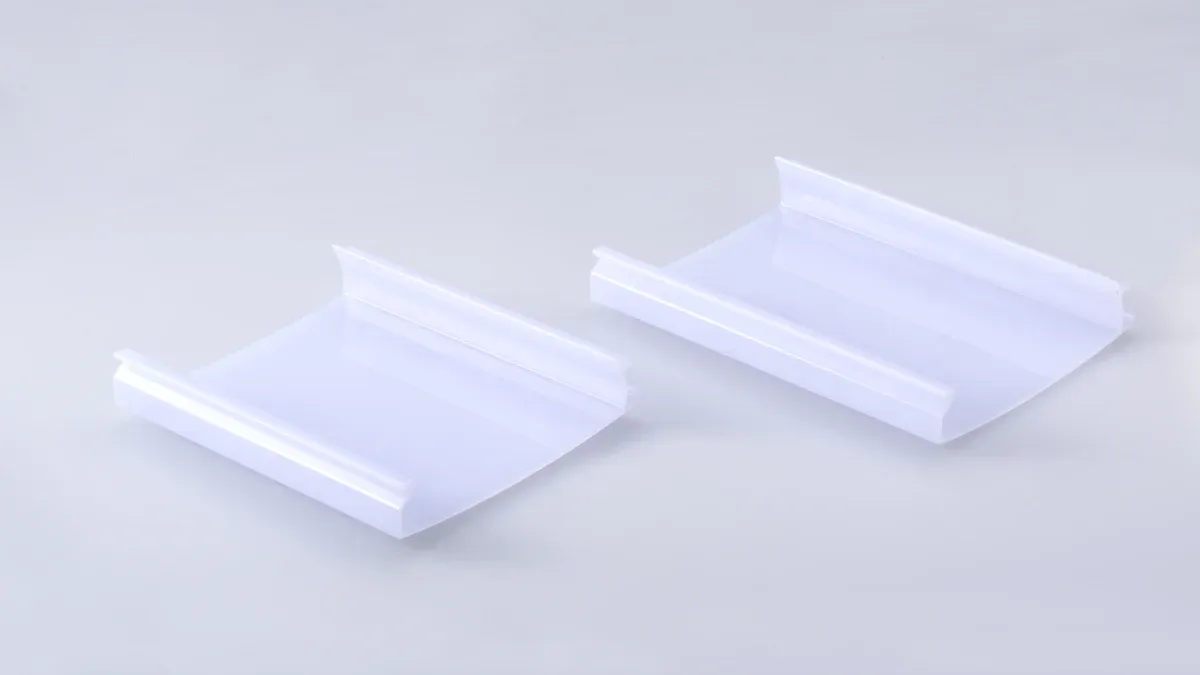

| Beutel | Folien zur Verpackung von Lebensmitteln und anderen Produkten. |

Sie verwenden a Gießfolienmaschine zur Herstellung dünner Kunststofffolien für Verpackungen und andere Anwendungen. Diese Maschine funktioniert, indem sie Kunststoffpellets schmilzt und das geschmolzene Material durch eine flache Matrize drückt. Der geschmolzene Kunststoff landet auf einer kühlen, glatten Walze, einer sogenannten Kühlwalze. Die Kühlwalze kühlt die Folie schnell ab und verleiht ihr ein glänzendes und klares Aussehen. Sie steuern die Dicke und Breite der Folie mit hoher Präzision. Mit der Gießfolienmaschine können Sie Folien erstellen, die glatt aussehen und eine gleichmäßige Dicke haben.

Tipp: Sie können sich auf die Gießfolienmaschine verlassen, wenn es um Hochgeschwindigkeitsproduktion und gleichbleibende Qualität geht, insbesondere wenn Sie Filme mit hervorragender Klarheit benötigen.

Sie starten den Gießfolienprozess, indem Sie dem Extruder Kunststoffpellets zuführen. Der Extruder erhitzt und schmilzt die Pellets. Der geschmolzene Kunststoff bewegt sich durch eine Schlitzdüse und bildet eine dünne Folie. Das Blech landet auf der Kühlwalze, die es schnell abkühlt. Durch schnelles Abkühlen erhält die Folie eine glänzende Oberfläche und sorgt für eine gleichmäßige Dicke. Sie können Geschwindigkeit und Temperatur anpassen, um die Eigenschaften des Films zu steuern.

Hier ist eine Tabelle die die wichtigsten Funktionsprinzipien des Cast-Film-Verfahrens zeigt:

| Prinzipbeschreibung | , |

|---|---|

| Geschwindigkeit des Abschreckens | Schnelles Abkühlen führt zu Filmen mit ausgezeichnetem Glanz und Klarheit. |

| Gleichmäßige Dicke | Eine Kühlwalze trägt dazu bei, eine gleichmäßige Dicke und glatte Oberflächen zu erzielen. |

| Kontrolle von Breite und Dicke | Einfachere Kontrolle im Vergleich zu Blasfolien, wodurch genaue Größen möglich sind, die für verschiedene Anwendungen erforderlich sind. |

Sie profitieren vom Gießfolienverfahren, da es eine schnelle Abkühlung und präzise Steuerungen nutzt. Sie erhalten Filme mit hoher optischer Klarheit und glatten Oberflächen. Außerdem fällt es Ihnen leichter, Folien genau in der Dicke und Breite herzustellen, die Sie benötigen.

Sie fragen sich vielleicht, wie gegossene Folie im Vergleich zu Blasfolie abschneidet. Beide Methoden verwenden Extrusion, funktionieren jedoch unterschiedlich. Bei Gussfolien werden zur Kühlung eine Flachdüse und eine Kühlwalze verwendet. Blasfolien kühlen die Folie mithilfe einer kreisförmigen Düse und Luft ab. Gegossener Film kühlt schneller ab und erzeugt glattere, klarere Filme. Blasfolie kühlt langsamer ab und erzeugt oft Folien mit mehr Flexibilität.

Hier ist eine Tabelle zum Vergleich der beiden Methoden:

| Feature | Cast Film Manufacturing | Blasfolienherstellung |

|---|---|---|

| Extrusionsmethode | Flachdüsenextrusion auf einer Kühlwalze | Kreisförmige Düse, nach oben geblasene Blase |

| Kühlmethode | Wassergekühlte Walzen | Luftgekühlt (langsamere Abkühlung) |

| Produktionsgeschwindigkeit | Schnellerer, kontinuierlicher Prozess | Langsamerer, komplexerer Prozess |

Sie werden feststellen, dass die Herstellung von Gießfolien zu einer höheren Effizienz und geringeren Kosten pro Rolle führt. Sie können mehr Filme in kürzerer Zeit produzieren. Die Herstellung von Blasfolien dauert zwar länger und ist teurer in der Einrichtung, kann aber zu stärkeren und flexibleren Folien führen.

Wenn Sie sich die mechanischen Eigenschaften ansehen, erkennen Sie diese wesentlichen Unterschiede:

Gussfolien weisen aufgrund der schnellen Abkühlung eine hervorragende Klarheit und einen hervorragenden Glanz auf.

Gussfolien weisen eine sehr gleichmäßige Dicke auf, was für die Barriereeigenschaften wichtig ist.

Blasfolien sind flexibler und halten höheren mechanischen Belastungen stand.

Sie entscheiden sich für Gießfolie, wenn Sie klare, glatte und gleichmäßige Verpackungsfolien benötigen. Sie entscheiden sich für Blasfolie, wenn Sie flexible Folien benötigen, die sich dehnen lassen, ohne zu brechen.

Sie starten den Gussextrusionsprozess mit dem Extruder. Diese Maschine schmilzt Kunststoffpellets und schiebt das geschmolzene Material vorwärts. Der Extruder verwendet eine rotierende Schnecke in einem beheizten Zylinder. Sie können die Temperatur und Geschwindigkeit entsprechend der Art des verwendeten Kunststoffs steuern. Verschiedene Extrudermodelle verarbeiten verschiedene Materialien wie PP, PE, PVC, PS und PET. Sie können den Schneckendurchmesser und die Geschwindigkeit anpassen, um den richtigen Schmelzfluss zu erzielen.

Hier ist eine Tabelle mit typischen Extruderspezifikationen für die Gussextrusion

| Spezifikationsdetails | : |

|---|---|

| Modell | ZL-3063 |

| Anwendbare Materialien | PP, PE, PVC, PS, PET usw. |

| Schraubendurchmesser (mm) | 25 oder individuell |

| Schneckendrehzahl (U/min) | 0-95 (einstellbar) |

| Schnecken-L/D-Verhältnis | 33 |

| Temperaturbereich (℃) | Rotortemperatur -300℃ |

| Filmdicke (mm) | 0,03-0,5 |

| Folienbreite (mm) | 250 (individuell) |

| Matrizenbreite (mm) | 300 (kundenspezifisch) |

| Arbeitsspannung | 350V50Hz/3 Phasen oder kundenspezifisch |

| Motorleistung (kw) | 2.2 |

| Gesamtleistung (kW) | 7 |

| Steuermodus | SIEMENS SPS-Steuerung |

Sie verlassen sich darauf, dass der Extruder eine gleichmäßige, gleichmäßige Schmelze liefert. Dieser Schritt ist entscheidend für die Herstellung von Filmen mit gleichmäßiger Dicke und guter Klarheit.

Nach dem Extruder formen Sie mit der Breitschlitzdüse den geschmolzenen Kunststoff zu einer dünnen, flachen Folie. Die Schlitzdüse steuert die Breite und Dicke der Folie. Sie können die Pumprate und die Beschichtungsgeschwindigkeit anpassen, um die Eigenschaften des Films genau abzustimmen.

| Parametereinfluss | auf Filmdicke und Gleichmäßigkeit |

|---|---|

| Pumprate | Eine Erhöhung der Pumprate erhöht die Dicke der Nassschicht. |

| Beschichtungsgeschwindigkeit | Eine höhere Beschichtungsgeschwindigkeit verringert die Dicke der Nassschicht. |

| Schlitzdüsengeometrie | Beeinflusst die Stabilität des Meniskus und den Flüssigkeitstransfer. |

Übermäßiges Pumpen kann zum Verschütten von Defekten führen.

Unzureichende Beschichtungsgeschwindigkeiten können zum Aufbrechen von Defekten führen.

Durch die Anpassung der Pumpenrate und der Beschichtungsgeschwindigkeit können Mängel ausgeglichen werden.

Auch die Höhe der Schlitzdüse spielt eine Rolle. Durch das Anheben der Breitschlitzdüse wird der Meniskus gedehnt, was zu einer Reduzierung von Auslauffehlern führen kann. Das Absenken der Matrize kann dazu beitragen, Streifenbildung und Bruch zu verhindern. Mit diesen Einstellungen sorgen Sie dafür, dass die Folie während der Gießextrusion gleichmäßig und frei von Fehlern bleibt.

Sobald die geschmolzene Folie die Schlitzdüse verlässt, landet sie auf der Kühlwalze. Die Kühlwalze kühlt die Folie schnell ab und stellt ihre endgültige Dicke und Oberflächenbeschaffenheit ein. Achten Sie besonders auf die Oberfläche der Kühlwalze.

Die Oberflächenbeschaffenheit der Kühlwalze beeinflusst die optische Klarheit und Glätte der Folie.

Eine raue Rolle kann die Folie abreiben oder zum Kleben führen, was die Klarheit beeinträchtigt.

Eine zu glatte Rolle kann ein Vakuum erzeugen, das zum Anhaften und zu einer schlechten Oberflächenbeschaffenheit führt.

Die richtige Oberflächenrauheit sorgt für Traktion, gibt Luft ab und kann Textur verleihen. Diese Faktoren helfen Ihnen, die gewünschte Klarheit und Qualität zu erreichen.

Sie steuern die Temperatur und Geschwindigkeit der Kühlwalze, um die besten Ergebnisse zu erzielen. Dieser Schritt ist entscheidend für die Herstellung von Filmen, die klar aussehen und sich glatt anfühlen.

Sie verlassen sich darauf, dass der Wickler den Gießfilmprozess abschließt. Der Aufwickler sammelt die abgekühlte Folie und rollt sie zu großen, sauberen Rollen auf. Sie benötigen einen Rollenwickler, der reibungslos funktioniert und die Folienspannung konstant hält. Wenn sich die Spannung ändert, können Falten oder unebene Kanten entstehen. Sie können die Wickelgeschwindigkeit an die Leistung der Kühlwalze anpassen. Dies hilft Ihnen, ein Durchhängen oder Dehnen der Folie zu vermeiden.

Moderne Wickelmaschinen nutzen fortschrittliche Technologie, um Ihre Ergebnisse zu verbessern. Sie sehen mehrere neue Funktionen in den heutigen Maschinen:

Künstliche Intelligenz (KI) hilft Ihnen, den Wickelvorgang in Echtzeit zu überwachen. KI kann die Spannung und Geschwindigkeit automatisch anpassen. Sie erhalten eine bessere Produktqualität und weniger Abfall.

Durch die Mehrschicht-Coextrusion können Sie Folien mit bis zu 11 Schichten aufwickeln. Sie können Folien mit starken Barriereeigenschaften und hoher mechanischer Festigkeit herstellen. Diese Technologie bietet Ihnen mehr Optionen für Verpackung und Schutz.

Automatisierung und IoT-Integration ermöglichen es Ihnen, Produktionskennzahlen von überall aus zu überprüfen. Sie können Rollendurchmesser, Spannung und Geschwindigkeit mithilfe von Remote-Geräten verfolgen. Dies reduziert Ausfallzeiten und sorgt für eine gleichbleibende Qualität.

Verbesserte Kühlsysteme beschleunigen die Erstarrung der Folie vor dem Aufwickeln. Sie können die Maschine schneller laufen lassen, ohne an Qualität zu verlieren. Durch Hochgeschwindigkeitskühlung können Sie die Produktionsraten steigern.

Sie nutzen diese Fortschritte, um Ihren Arbeitsablauf effizienter zu gestalten. Sie verbringen weniger Zeit mit der Behebung von Problemen und haben mehr Zeit mit der Produktion hochwertiger Filme. Sie können auch schnell zwischen verschiedenen Filmtypen wechseln. Diese Flexibilität hilft Ihnen, sich ändernden Marktanforderungen gerecht zu werden.

Beim Einrichten des Wicklers wählen Sie die richtige Kerngröße und Rollenbreite. Sie können den Wickler so programmieren, dass er automatisch stoppt, wenn die Rolle einen festgelegten Durchmesser erreicht. Einige Wickler verfügen über Sensoren, die Defekte oder Brüche in der Folie erkennen. Wenn ein Problem auftritt, stoppt der Wickler und alarmiert Sie. Sie können das Problem beheben, bevor es sich auf die gesamte Rolle auswirkt.

Tipp: Überprüfen Sie regelmäßig die Ausrichtung und Spannungseinstellungen des Wicklers. Dies hilft Ihnen, Folienfehler zu vermeiden und Ihre Rollen gleichmäßig zu halten.

Sie sehen, dass moderne Wickelmaschinen eine Schlüsselrolle in der Gießfolienherstellung spielen. Sie helfen Ihnen, die Qualität aufrechtzuerhalten, die Effizienz zu steigern und sich an neue Technologien anzupassen.

Sie beginnen mit dem Gießfolienverfahren durch Zuführung von Kunststoffpellets in den Extruder. Der Extruder erhitzt diese Pellets, bis sie schmelzen und eine glatte, viskose Flüssigkeit bilden. In dieser Phase überwachen Sie mehrere kritische Parameter, um die Qualität Ihrer Gießfolie sicherzustellen.

| Parameterbeschreibung | |

|---|---|

| Viskosität der Schmelze | Steuert, wie leicht der geschmolzene Kunststoff durch den Extruder fließt. Eine hohe Viskosität kann zu einer schlechten Extrusionsqualität führen. |

| Schmelzdruck | Zeigt die Stabilität des Prozesses an. Sie messen es an verschiedenen Punkten, um den Durchfluss konstant zu halten. |

| Temperaturkontrolle | Behält die richtigen Eigenschaften der Schmelze bei und verhindert Fehler im Endfilm. |

Achten Sie besonders auf die Schmelzviskosität. Wenn die Viskosität zu hoch ist, kann es zu Defekten in Ihrem Gussfilm kommen. Der Schmelzedruck hilft Ihnen, die Stabilität des Extrusionsprozesses zu überprüfen. Mithilfe von Sensoren messen Sie den Schmelzedruck an der Düse. Gleichmäßiger Druck bedeutet, dass Sie einen gleichmäßigen Film erhalten. Die Temperaturkontrolle ist von entscheidender Bedeutung. Sie stellen die richtige Temperatur ein, um einen reibungslosen Schmelzfluss zu gewährleisten und Probleme im Endprodukt zu vermeiden.

Tipp: Sie können eine Zahnradpumpe verwenden, um den Schmelzedruck konstant zu halten. Dadurch können Sie Gussfolien mit weniger Fehlern produzieren.

Im Extruderzylinder bewegt sich die Polymerschmelze durch Bereiche mit hohem und niedrigem Druck. Durch Knetblöcke und Schmelzdichtungen entstehen Hochdruckzonen. Großflächige Förderelemente bilden Tiefdruckgebiete. Sie passen diese Elemente an, um zu steuern, wie die Schmelze fließt und vermischt.

Sobald der Kunststoff schmilzt, drücken Sie ihn durch die Breitschlitzdüse. Dieser Schritt formt die Schmelze zu einer dünnen, flachen Platte. Sie steuern die Breite und Dicke des Blechs, indem Sie die Schlitzdüseneinstellungen anpassen. Der Extrusionsprozess ist präzise. Sie stellen die Pumprate und Beschichtungsgeschwindigkeit passend zu Ihrer gewünschten Filmdicke ein.

Um ein gleichmäßiges Blech zu erzeugen, verlassen Sie sich auf die Schlitzdüse. Wenn Sie die Pumprate erhöhen, erhalten Sie eine dickere Schicht. Je schneller das Auftragen erfolgt, desto dünner wird die Schicht. Außerdem passen Sie die Schlitzdüsengeometrie an, um den Durchfluss stabil zu halten. Diese Kontrollen helfen Ihnen, Fehler wie Streifen oder Verschüttungen in Ihrem gegossenen Film zu vermeiden.

Sie leiten das geschmolzene Blech auf die Kühlwalze. Die Kühlwalze ist ein glatter, gekühlter Zylinder. Es nimmt das heiße Blech auf und startet den Abkühlvorgang. Sie stellen die Geschwindigkeit und Temperatur der Kühlwalze entsprechend Ihren Produktionsanforderungen ein.

Hinweis: Die Extrusions- und Gießschritte sind entscheidend für das Erreichen der richtigen Dicke und Klarheit Ihrer gegossenen Folie. Sie müssen diese Einstellungen genau überwachen.

Nach dem Gießen kühlen Sie die Folie auf der Kühlwalze schnell ab. Eine schnelle Abkühlung ist für die Herstellung von Gussfolien mit hoher Klarheit und glänzender Oberfläche unerlässlich. Um die Temperatur schnell zu senken, nutzen Sie wassergekühlte Walzen. Diese Methode stellt sicher, dass der Film gleichmäßig erstarrt und eine konstante Dicke beibehält.

Durch schnelles Abkühlen erhält Ihr Gussfilm ein glänzendes, klares Aussehen.

Sie erreichen eine gleichmäßige Dicke über die gesamte Platte.

Gegossene PP-Folien bieten eine hervorragende Klarheit und starke mechanische Eigenschaften.

Die Abkühlgeschwindigkeit wählen Sie je nach Kunststoffart und den gewünschten Folieneigenschaften. Wenn Sie die Folie zu langsam abkühlen, kann es zu Trübungen oder ungleichmäßiger Dicke kommen. Schnelles Abkühlen hilft Ihnen, diese Probleme zu vermeiden und hochwertige Gussfolien für Verpackungen und andere Zwecke herzustellen.

Tipp: Sie können die Kühlwalzentemperatur anpassen, um die Klarheit und Dicke Ihres gegossenen Films fein abzustimmen. Niedrigere Temperaturen verbessern normalerweise die optischen Eigenschaften.

Sie beenden die Abkühlphase mit einem festen, glatten Film. Sie bereiten es zum Trimmen und Aufwickeln vor, sodass es für viele Anwendungen einsatzbereit ist.

Nach dem Abkühlen und Erstarren geht es weiter Trimm- und Wickelphase . Dieser Schritt formt den endgültigen Film und bereitet ihn für den Versand oder die weitere Verarbeitung vor. Sie schneiden die Folienkanten ab, um Unebenheiten oder überschüssiges Material zu entfernen. Dadurch erhalten Sie eine saubere, gleichmäßige Breite. Sie sammeln die beschnittenen Kanten und führen sie wieder dem Prozess zu, was Ihnen hilft, Abfall zu reduzieren.

Zum Schneiden der Folie verwenden Sie scharfe Messer oder Rotationsmesser. Sie müssen diese Klingen sauber und scharf halten. Stumpfe oder verschmutzte Klingen können zu gezackten Kanten führen oder sogar die Folie zerreißen. Sie überprüfen häufig die Ausrichtung der Messer. Die richtige Ausrichtung gewährleistet gerade Schnitte und verhindert Folienfehler.

Sie müssen auch die Spannung während des Aufwickelns kontrollieren. Bei zu hoher Spannung kann sich die Folie dehnen oder Falten bilden. Wenn die Spannung zu niedrig ist, kann die Rolle locker werden oder uneben sein. Je nach Art des von Ihnen produzierten Films stellen Sie die richtige Spannung ein. Mithilfe von Sensoren und Steuerungssystemen überwachen und regulieren Sie die Spannung automatisch.

Tipp: Stabile Spannung und scharfe Klingen sorgen dafür, dass Sie jedes Mal glatte, fehlerfreie Rollen erzielen.

Um Ihren Schneid- und Wickelprozess effizient zu halten und Abfall zu minimieren, sollten Sie die folgenden Best Practices befolgen:

Konditionieren Sie Ihre Materialien 24–48 Stunden lang im Produktionsbereich. Dadurch werden Temperatur und Luftfeuchtigkeit stabilisiert.

Überprüfen Sie die Masterrollen auf Mängel, bevor Sie mit der Verarbeitung beginnen.

Stellen Sie Spannungsparameter ein, die zu den Eigenschaften Ihrer Folie passen.

Reinigen Sie die Schnittflächen und entfernen Sie jeden Tag Rückstände.

Überprüfen Sie jede Woche die Schärfe und Ausrichtung Ihrer Messer.

Kalibrieren Sie Ihre Spannungskontrollsysteme einmal im Monat.

Die fertige Folie wickeln Sie auf große Rollen auf. Sie wählen die Kerngröße und Rollenbreite entsprechend den Kundenbedürfnissen. Bei modernen Wickelmaschinen können Sie automatische Stopps programmieren, wenn die Rolle einen festgelegten Durchmesser erreicht. Manche Systeme erkennen sogar Defekte oder Brüche und alarmieren Sie sofort.

Durch einen gut gesteuerten Schneide- und Wickelprozess erhalten Sie Rollen mit gleichmäßigen Kanten, gleichmäßiger Dicke und hoher optischer Klarheit. Sie sparen Material, reduzieren Ausfallzeiten und liefern Ihren Kunden ein besseres Produkt.

Sie verwalten das Gießfolienmaschine mit fortschrittlichen Prozesskontrollsystemen. Diese Systeme helfen Ihnen, jeden Produktionsschritt konsistent zu halten. Sie stellen Parameter wie Temperatur, Druck und Geschwindigkeit für jeden Teil der Maschine ein. Automatisierte Sensoren erfassen diese Werte in Echtzeit. Erkennt ein Sensor eine Änderung, passt das System die Einstellungen automatisch an. Dadurch bleibt die Filmdicke und Klarheit konstant.

Für den Betrieb der Maschine verwenden Sie speicherprogrammierbare Steuerungen (SPS). Mit SPS können Sie Rezepte für verschiedene Filmtypen speichern. Sie wechseln schnell zwischen den Produkten, indem Sie ein neues Rezept laden. Außerdem überwachen Sie die Bahnspannung und die Beschichtungsgeschwindigkeit. Stabile Spannung verhindert Falten und unebene Kanten. Sie verlassen sich auf diese Steuerungen, um qualitativ hochwertige Filme mit weniger Abfall zu produzieren.

Tipp: Überprüfen Sie regelmäßig Ihre Prozessdaten. Dies hilft Ihnen, Trends zu erkennen und Problemen vorzubeugen, bevor sie Ihre Filmqualität beeinträchtigen.

Sie überprüfen die Qualität Ihrer gegossenen Folie mithilfe mehrerer Techniken. Moderne Maschinen nutzen Sensoren und Kameras, um die Folie während ihres Transports durch die Linie zu inspizieren. Sie suchen nach Fehlern wie Streifen, Blasen oder ungleichmäßiger Dicke. Sie testen auch Muster, um sicherzustellen, dass die Folie Ihren Standards entspricht.

Hier ist eine Tabelle mit den effektivsten Qualitätsüberwachungstechniken bei der Herstellung von Gießfolien:

| der Technik | Beschreibung |

|---|---|

| Umweltkontrolle | Sie regulieren Temperatur, Luftfeuchtigkeit und Staubgehalt, um die Beschichtungsbedingungen optimal zu halten. |

| Überwachung von Prozessparametern | Sie verfolgen Bahnspannung, Beschichtungsgeschwindigkeit und Trocknungsbedingungen mit Kontrollsystemen, um die Qualität aufrechtzuerhalten. |

| Beschleunigte Alterungstests | Sie testen Proben unter simulierten Bedingungen, um die Langzeitstabilität und Leistung zu überprüfen. |

| Rückverfolgbarkeitssysteme | Sie weisen jeder Filmrolle eindeutige Kennungen zu. Dies verknüpft Produktionsdaten und hilft Ihnen, die Ursache eines Problems zu finden. |

Mithilfe von Rückverfolgbarkeitssystemen verknüpfen Sie jede Rolle mit ihren Produktionseinstellungen. Wenn Sie einen Defekt finden, können Sie ihn zurückverfolgen und die Ursache beheben. Sie führen auch beschleunigte Alterungstests durch, um zu sehen, wie sich Ihr Film im Laufe der Zeit verhält. Diese Schritte helfen Ihnen, Ihren Kunden zuverlässige Produkte zu liefern.

Durch die Einhaltung eines regelmäßigen Wartungsplans sorgen Sie dafür, dass Ihre Gießfolienmaschine reibungslos läuft. Zu den täglichen Aufgaben gehört die Reinigung des Maschinengehäuses und der Bedienfelder. Sie überprüfen hydraulische und pneumatische Systeme auf ungewöhnliche Geräusche oder Kratzer. Sie überprüfen Sensoren, um sicherzustellen, dass sie ordnungsgemäß funktionieren.

Jede Woche reinigen Sie die Führungsschienen gründlich und schmieren bewegliche Teile. Sie kalibrieren die Genauigkeit der Kamerapositionierung, um Ihre Inspektionen scharf zu halten. Zu den monatlichen Aufgaben gehört die Überprüfung des Kupplungsspiels und der Riemenspannung. Sie ersetzen Hochtemperaturfett, um bewegliche Teile zu schützen.

Tägliche Aufgaben: Maschinenkörper und Bedienfelder reinigen. Überprüfen Sie hydraulische und pneumatische Systeme. Überprüfen Sie die Sensoren auf Probleme.

Wöchentliche Aufgaben: Führungsschienen gründlich reinigen. Bewegliche Teile schmieren. Kalibrieren Sie die Positionierungsgenauigkeit der Kamera.

Monatliche Aufgaben: Überprüfen Sie das Kupplungsspiel (≤0,03 mm) und die Riemenspannung (Vibration <4 mm/s). Vollsynthetisches Hochtemperaturfett ersetzen.

Hinweis: Wenn Sie neue Geräte installieren, ist im ersten Monat eine zusätzliche Wartung erforderlich. Überprüfen Sie die Maschine zweimal täglich, führen Sie wöchentlich alle drei Tage eine Wartung durch und führen Sie monatliche Kontrollen alle fünfzehn Tage durch.

Befolgen Sie diese Schritte, um Ausfälle zu vermeiden und Ihre Produktionslinie effizient zu halten. Regelmäßige Wartung hilft Ihnen, kostspielige Reparaturen zu vermeiden und stellt sicher, dass Ihre Gießfolienmaschine jeden Tag Höchstleistungen erbringt.

Sie sehen, wie digitale Steuerungen die Art und Weise verändern, wie Sie Gießfolienmaschinen bedienen. Moderne Systeme nutzen fortschrittliche Motoren und Sensoren, um Ihnen eine bessere Zuverlässigkeit und Kontrolle zu bieten. Sie verwenden jetzt Wechselstrommotoren anstelle der älteren Gleichstrommotoren. Wechselstrommotoren helfen Ihnen, die Extruderschnecke mit weniger Wartung und gleichmäßigerer Leistung zu betreiben. Torquemotoren sorgen für den Direktantrieb der Schnecke, wodurch eine sanftere und gleichmäßigere Bewegung erzielt wird. Dies hilft Ihnen, Filme mit gleichmäßiger Dicke herzustellen.

Sie profitieren auch von neuen Kühlsystemen. Durch die motorische Rollenpositionierung können Sie die Kühlwalze mit hoher Präzision ausrichten. Sie können die Rollenposition anpassen, um Filmdicke und Oberflächenqualität zu steuern. Diese digitalen Innovationen erleichtern Ihnen die Arbeit und helfen Ihnen, bessere Filme zu produzieren.

Wechselstrommotoren ersetzen Gleichstrommotoren für die Extruderschneckensteuerung und sorgen so für Zuverlässigkeit und geringen Wartungsaufwand.

Torquemotoren bieten Direktantrieb und verbessern die Gleichmäßigkeit der Schraubenbewegung.

Die motorisierte Rollenpositionierung ermöglicht eine präzise Ausrichtung und Dickenkontrolle.

Tipp: Mithilfe digitaler Steuerungen können Sie Ihren Prozess optimieren und schnell auf Änderungen der Produktionsanforderungen reagieren.

Sie möchten Ihre Energiekosten senken und Ihre Auswirkungen auf die Umwelt verringern. Gießfolienmaschinen werden jetzt verwendet energieeffiziente Motoren und Frequenzumrichter. Diese Technologien helfen Ihnen, Strom zu sparen und gleichzeitig Ihre Produktionsgeschwindigkeit und -qualität hoch zu halten. Sie merken, dass Ihre Betriebskosten durch den Einsatz dieser Systeme sinken.

Mit Frequenzumrichtern können Sie die Motorgeschwindigkeit an Ihre Prozessanforderungen anpassen. Sie verbrauchen nur so viel Energie, wie Sie benötigen, wodurch Verschwendung vermieden wird. Fallstudien zeigen, dass flüssigkeitsgekühlte Frequenzumrichter in der Folienextrusion zu erheblichen Einsparungen führen können. Außerdem schonen Sie die Umwelt, indem Sie weniger Strom verbrauchen.

Energieeffiziente Motoren und Frequenzumrichter senken den Stromverbrauch.

Sie behalten eine hohe Leistung bei und sparen gleichzeitig Energie.

Ein geringerer Energieverbrauch bedeutet geringere Betriebskosten und einen geringeren ökologischen Fußabdruck.

Hinweis: Sie können Ihren Energieverbrauch verfolgen und echte Einsparungen feststellen, wenn Sie auf effiziente Motoren und Antriebe umrüsten.

Sie sehen, dass Industrie 4.0 die Art und Weise verändert, wie Sie die Produktion von Cast-Filmen verwalten. Intelligente Fabriken nutzen vernetzte Systeme und fortschrittliche Software, um jeden Schritt des Prozesses zu verbessern. Mit cloudbasierten Tools können Sie Ihre Geräte von überall aus überwachen. Echtzeitdaten helfen Ihnen, Probleme zu erkennen, bevor sie sich auf Ihr Produkt auswirken.

Hier ist eine Tabelle mit den Hauptmerkmalen der Industrie 4.0 Integration in der Gießfolienherstellung:

| Funktionsbeschreibung | - |

|---|---|

| KI und maschinelles Lernen | Echtzeit-Qualitätskontrolle und vorausschauende Wartungsfunktionen. |

| Hochgeschwindigkeitsgießanlagen | Sie produzieren Filme mit Geschwindigkeiten über 600 Meter pro Minute. |

| Mehrschichtiger Nanoguss | Sie entwickeln ultradünne Hochleistungsfolien. |

| IoT- und Cloud-Integration | Mit Überwachungssystemen verwalten Sie Geräte aus der Ferne. |

| Modulare Gießsysteme | Sie gewinnen Flexibilität und Skalierbarkeit in der Produktion. |

| Fortschrittliches Werkzeugdesign | Sie verbessern den Schmelzfluss und die Schichtgleichmäßigkeit. |

| Verarbeitung recycelter Harze | Sie verarbeiten 100 % recycelte Materialien mit Spezialgeräten. |

Sie nutzen KI und maschinelles Lernen, um die Folienqualität zu überprüfen und vorherzusagen, wann eine Wartung erforderlich ist. Mit Hochgeschwindigkeits-Gießanlagen können Sie in kürzerer Zeit mehr Folie produzieren. Durch mehrschichtiges Nanogießen können Sie Folien mit besonderen Eigenschaften für neue Märkte herstellen. IoT- und Cloud-Integration ermöglichen Ihnen die Kontrolle über Ihre Maschinen von jedem Ort aus. Modulare Systeme erleichtern die Skalierung oder Änderung Ihrer Produktion. Fortschrittliche Düsendesigns verbessern den Fluss des geschmolzenen Kunststoffs und sorgen für gleichmäßige Schichten. Sie verarbeiten auch recycelte Harze, was die Nachhaltigkeit unterstützt.

Mit Industrie 4.0 bleiben Sie in der Gussfolienherstellung an der Spitze, indem Sie Intelligente Technologie und flexible Systeme.

Sie profitieren von vielen Vorteilen, wenn Sie a verwenden Gießfolienmaschine in Ihren Fertigungsprozess integrieren. Die Cast-Folien-Technologie sorgt für eine klare und glänzende Oberfläche, die Ihren Produkten ein attraktives und professionelles Aussehen verleiht. Sie bemerken, dass gegossene Filme mit weniger Lärm abgewickelt werden, sodass Ihre Arbeitsumgebung ruhiger bleibt. Außerdem ist es für Sie einfacher, die Folie zu dehnen und die Dicke zu kontrollieren. Dies hilft Ihnen, strenge Verpackungsstandards und Kundenanforderungen zu erfüllen.

Hier ist eine Tabelle, die Gießfolie mit Blasfolie vergleicht:

| Advantage | Cast Film | Blown Film |

|---|---|---|

| Visuelle Klarheit | Klare, glänzende Oberfläche | Verschwommen und langweilig |

| Lärm entspannen | Leiserer Betrieb | Lauter |

| Dehnungskontrolle | Leichter zu dehnen und zu kontrollieren | Schwieriger |

| RFID-Kompatibilität | Größerer Erfolg | Weniger effektiv |

Sie sehen, dass Gießfolienmaschinen eine bessere visuelle Klarheit bieten. Ihre Produkte fallen im Verkaufsregal auf, weil die Folie glatt und glänzend aussieht. Außerdem entsteht beim Abwickeln der Rollen weniger Lärm, was Ihren Arbeitsplatz angenehmer macht. Mit gegossener Folie können Sie den Dehnvorgang genauer steuern. Sie können die Stärke und Dicke an Ihre Bedürfnisse anpassen. Diese Flexibilität hilft Ihnen, Verpackungen für viele verschiedene Produkte herzustellen.

Klare Optik für bessere Sicht

Ruhigerer Abrollvorgang

Leichter zu dehnen und zu kontrollieren

Zudem profitieren Sie von der RFID-Kompatibilität. Gegossene Folien funktionieren gut mit RFID-Tags, sodass Sie Ihre Produkte einfacher verfolgen und verwalten können. Diese Funktion unterstützt moderne Lieferkettensysteme und verbessert Ihre Bestandskontrolle.

Tipp: Wählen Sie Gießfolienmaschinen, wenn Sie hochwertige Verpackungen mit hervorragender Klarheit und einfacher Handhabung benötigen.

Beim Betrieb von Gießfolienmaschinen stehen Sie vor einigen Herausforderungen. Die Preise für Rohstoffe wie PVC-Harz und Weichmacher können sich schnell ändern. Diese Schwankungen wirken sich auf Ihre Produktionskosten aus und erschweren die Budgetierung. Sie müssen den Markt beobachten und Ihre Einkaufspläne häufig anpassen.

Auch Umweltbelange spielen eine große Rolle. Viele Vorschriften konzentrieren sich auf die Reduzierung der Verschmutzung durch PVC und andere Kunststoffe. Sie müssen strenge Regeln befolgen, was Ihre Compliance-Kosten erhöhen kann. Möglicherweise müssen Sie in neue Ausrüstung investieren oder Ihre Produktionsmethoden ändern, um diese Standards zu erfüllen.

Ein weiteres Problem ist die Konkurrenz durch alternative Materialien. Polyethylen und biologisch abbaubare Folien erfreuen sich zunehmender Beliebtheit. Kunden wünschen sich umweltfreundliche Optionen, daher müssen Sie Ihre Produkte anpassen, um wettbewerbsfähig zu bleiben. Möglicherweise müssen Sie nach neuen Materialien suchen oder Ihre Maschinen aktualisieren.

Technische Einschränkungen können Ihre Ergebnisse beeinträchtigen. Die Herstellung ultradünner Gussfolien mit gleichmäßiger Dicke ist schwierig. Sie müssen Ihren Prozess genau überwachen, um Fehler wie Streifen oder unebene Schichten zu vermeiden. Dies erfordert fortschrittliche Steuerungssysteme und erfahrene Bediener.

Hier ist eine Tabelle, die die wichtigsten Herausforderungen zusammenfasst:

| der Herausforderung | Beschreibung |

|---|---|

| Volatilität der Rohstoffpreise | Schwankungen bei den Kosten für PVC-Harz und Weichmacher wirken sich direkt auf die Produktionskosten aus. |

| Umweltbelange und Vorschriften | Die zunehmende Prüfung der PVC-Nutzung aufgrund von Bedenken hinsichtlich der Umweltverschmutzung führt zu Compliance-Kosten. |

| Konkurrenz durch alternative Materialien | Der zunehmende Einsatz von Polyethylen und biologisch abbaubaren Folien stellt herkömmliche gegossene PVC-Folien vor eine Herausforderung. |

| Technische Einschränkungen | Die Aufrechterhaltung einer gleichmäßigen Dicke und die Beseitigung von Fehlern bei ultradünnen Gussfolien ist eine Herausforderung. |

Hinweis: Sie können viele Einschränkungen überwinden, indem Sie in neue Technologie investieren und Ihr Team schulen. Bleiben Sie über Markttrends und Vorschriften auf dem Laufenden, um Ihre Produktion effizient und wettbewerbsfähig zu halten.

Gussfolien kommen in vielen Verpackungsanwendungen zum Einsatz. Als einer der Hauptmärkte sticht die Lebensmittelverpackung hervor. Sie verlassen sich auf gegossene Folie wegen ihrer Klarheit und glatten Oberfläche, die Ihnen dabei hilft, Ihre Produkte attraktiv zu präsentieren. Auch Körperpflegeprodukte profitieren von Gussfolien. Sie verwenden es zum Einwickeln von Gegenständen wie Babywindeln und Wundauflagen. Die Folie schützt den Inhalt und hält ihn frisch. Anwendungen von Gießfolienmaschinen finden sich in Beutelverpackungen für Snacks, Saucen und Fertiggerichte. Durch die gleichmäßige Dicke der Folie erhalten Sie zuverlässige Barriereeigenschaften. Sie entscheiden sich für Gussfolie, wenn Sie eine Verpackung benötigen, die professionell aussieht und die Produkte sicher hält.

Tipp: Für Verpackungen, die eine hohe optische Klarheit und Glätte erfordern, können Sie Gussfolie wählen. Dies hilft Ihnen, strenge Standards in der Lebensmittel- und Körperpflegeindustrie einzuhalten.

Sie verwenden Besetzung Stretchfolie in den Bereichen Lagerhaltung, E-Commerce sowie Lebensmittel und Getränke. Durch den Gießprozess erhalten Sie einen Film, der glatter und klarer ist als bei anderen Typen. Sie finden gegossene Stretchfolie ideal für Umgebungen, in denen es auf Lärmreduzierung ankommt. Die Folie lässt sich leise abwickeln, was Ihren Arbeitsplatz komfortabler macht. Barcodes lassen sich problemlos scannen, da gegossene Stretchfolie eine hervorragende Klarheit bietet. Sie sparen Geld, da der Produktionsprozess effizient ist und die Kosten senkt.

Hier ist eine Tabelle zum Vergleich von gegossener Stretchfolie mit geblasener Stretchfolie:

| Charakteristische | gegossene Stretchfolie, | geblasene Stretchfolie |

|---|---|---|

| Klarheit | Klarer und glänzender | Weniger klar |

| Geräusche beim Abwickeln | Entspannt sich leise | Macht mehr Lärm |

| Durchstoßfestigkeit | Mäßig | Sehr pannensicher |

| Weiterreißfestigkeit | Widersteht der Ausbreitung von Tränen | Geringerer Widerstand |

| Beste Anwendungen | Lagerhaltung, E-Commerce, Lebensmittel und Getränke | Fertigung, Industrie, Schwerlasttransport |

Sie bemerken, dass sich gegossene Stretchfolie am besten zum Umwickeln von Paletten und zum Sichern von Waren bei der Lagerung eignet. Sie verwenden es im E-Commerce, um Pakete während des Versands zu schützen. Die Klarheit des Films hilft Ihnen, Produkte schnell zu identifizieren. Bei Lebensmittel- und Getränkeverpackungen verlassen Sie sich auf gegossene Stretchfolie, weil sie die Artikel frisch und sichtbar hält. Sie entscheiden sich für gegossene Stretchfolie, wenn Sie eine leise, reibungslose und kostengünstige Lösung wünschen.

Hergestellt im Gussverfahren für einen glatteren, klareren Film.

Bietet hervorragende Klarheit beim Scannen und zur Produktidentifizierung.

Leises Abwickeln kommt lärmempfindlichen Umgebungen zugute.

Geringere Kosten durch effiziente Produktion.

Die Anwendungen von Gießfolienmaschinen erschließen neue Bereiche. In der Landwirtschaft werden Gießfolien für Gewächshausabdeckungen und Mulchfolien verwendet. Sie sehen, dass Industrieverpackungen Gussfolien für Schutzfolien und Einlagen verwenden. Automobilteile verwenden heute Gussfolie zum Oberflächenschutz und zur Komponentenverpackung. Bei Schutzfolien in Elektronik und Haushaltsgeräten setzen Sie auf gegossene Folie. Die Folie schützt Oberflächen beim Transport vor Kratzern und Staub.

Neue Trends zeigen, dass sich Gießfolien hin zu nachhaltigen Verpackungslösungen entwickeln. Sie sehen, wie Hersteller biologisch abbaubare und recycelbare Gießfolien für umweltfreundliche Anwendungen entwickeln. Sie erwarten zukünftige Anwendungen in intelligenten Verpackungen, wo gegossene Folien Sensoren oder RFID-Tags integrieren. Sie sehen, wie sich die Gießfolientechnologie weiterentwickelt, um den neuen Anforderungen in der Landwirtschaft, der Automobilindustrie und der Industrie gerecht zu werden.

Bleiben Sie an der Spitze, indem Sie Gießfolienmaschinenanwendungen in wachsenden Märkten wie nachhaltige Verpackungen und intelligente Schutzfolien erkunden.

Sie verlassen sich auf a Gießfolienmaschine zur Steigerung der Effizienz und Qualität in der Fertigung. Mit dieser Technologie können Sie klare, gleichmäßige Folien für Verpackungs-, Medizin- und Automobilanwendungen herstellen.

Die Gießfolienmaschine erhöht die Produktionsgeschwindigkeit und unterstützt umweltfreundliche Praktiken.

Sie sehen ein starkes Marktwachstum, wobei die weltweite Nachfrage bis 2032 voraussichtlich 9,8 Milliarden US-Dollar erreichen wird.

Intelligente Funktionen, KI und IoT werden zukünftige Designs von Gießfolienmaschinen prägen und Ihren Betrieb präziser und nachhaltiger machen.

Sie bleiben wettbewerbsfähig, indem Sie sich für Gießfolienmaschinen entscheiden, die qualitativ hochwertige Ergebnisse liefern und sich an neue Branchentrends anpassen.

Sie können verwenden Polypropylen (PP), Polyethylen (PE) , Polyvinylchlorid (PVC), Polystyrol (PS) und Polyethylenterephthalat (PET). Jedes Material bietet unterschiedliche Folieneigenschaften für Verpackungen, medizinische oder industrielle Zwecke.

Sie passen die Einstellungen der Schlitzdüse und die Geschwindigkeit der Kühlwalze an. Mithilfe von Sensoren können Sie die Dicke in Echtzeit überwachen. Sie können schnelle Änderungen vornehmen, um die Folie einheitlich zu halten und Ihren Spezifikationen zu entsprechen.

Die gegossene Folie wird auf einer Kühlwalze schnell abgekühlt. Schnelles Abkühlen verhindert Trübungen und hält die Oberfläche glatt. Durch diesen Prozess erhalten Sie eine glänzende, klare Folie, die sich gut für die Verpackung eignet.

Du reinigst die Maschine täglich, überprüfst Sensoren und inspizierst bewegliche Teile. Sie schmieren die Führungsschienen wöchentlich und tauschen das Fett monatlich aus. Regelmäßige Wartung hilft Ihnen, Ausfälle zu vermeiden und hält Ihre Produktionslinie effizient.

Beschnittene Kanten und Folienreste können Sie sammeln. Diese Materialien führen Sie wieder dem Extruder zu. Recycling hilft Ihnen, Abfall zu reduzieren und Ihre Produktionskosten zu senken.

Sie erhalten eine hohe optische Klarheit, glatte Oberflächen und eine gleichmäßige Dicke. Die gegossene Folie lässt sich leise abwickeln und funktioniert gut mit RFID-Tags. Sie können strenge Verpackungsstandards einhalten und das Erscheinungsbild des Produkts verbessern.