Aufrufe: 0 Autor: Site-Editor Veröffentlichungszeit: 08.10.2025 Herkunft: Website

Mit einer CPE-Gießfolienlinie können Sie transparente, hochwertige Polyethylenfolien mithilfe fortschrittlicher Technologie wie automatischer Dickenkontrolle und mehrschichtiger Coextrusion herstellen. In den letzten fünf Jahren ist die Nachfrage nach diesen Folien stark gestiegen, weil die Industrie nachhaltigere Verpackungen verlangt. Regierungen fördern umweltfreundliche Lösungen und neue Technologien ermöglichen jetzt recycelte Materialien bei der Filmproduktion.

Die globale Marktgröße für CPE-Gießfolienanlagen erreichte im Jahr 2023 1,5 Milliarden US-Dollar.

Experten gehen davon aus, dass es bis 2032 auf 2,7 Milliarden US-Dollar wachsen wird, mit einer jährlichen Wachstumsrate von 6,5 %.

Mit einer CPE CASTING FILM LINE produzieren Sie hochwertige Polyethylenfolien. Dieses System kombiniert fortschrittliche Maschinen und Technologie zur Herstellung von Filmen mit hervorragender Klarheit und Festigkeit. Die Hauptfunktion einer CPE-GIEßFOLIENLINIE besteht darin, Polyethylenpellets zu schmelzen, sie zu dünnen Folien zu formen und sie schnell abzukühlen. Sie können sich darauf verlassen, dass dieses Verfahren Folien liefert, die strengen Standards für Verpackung und industrielle Verwendung entsprechen.

Tipp: Wenn Sie eine gleichbleibende Folienqualität wünschen, sollten Sie sich für eine CPE-Gießfolienlinie mit automatischer Dickenregelung und präzisem Temperaturmanagement entscheiden.

Eine CPE-Gießfolienlinie besteht aus mehreren wichtigen Teilen. Jeder Teil spielt eine Schlüsselrolle dabei, sicherzustellen, dass der Film Ihren Anforderungen entspricht.

Der Extruder schmilzt die Polyethylenpellets. Sie geben das Rohmaterial in den Extruder, und dieser erhitzt und mischt die Pellets, bis eine gleichmäßige geschmolzene Masse entsteht. Der Extruder steuert Temperatur und Druck, wodurch Sie die richtigen Folieneigenschaften erzielen.

Die Gießeinheit formt das geschmolzene Polyethylen zu einer dünnen, flachen Platte. Sie leiten das geschmolzene Material auf eine glatte, sich bewegende Oberfläche, eine sogenannte Gießwalze. Die Gießeinheit bestimmt die Ausgangsdicke und -breite der Folie.

Das Kühlsystem senkt die Temperatur des heißen Films schnell ab. Sie verwenden gekühlte Rollen oder Luft, um den Film abzukühlen, wodurch Klarheit und Festigkeit erhalten bleiben. Schnelles Abkühlen verhindert Defekte und hält die Folie glatt.

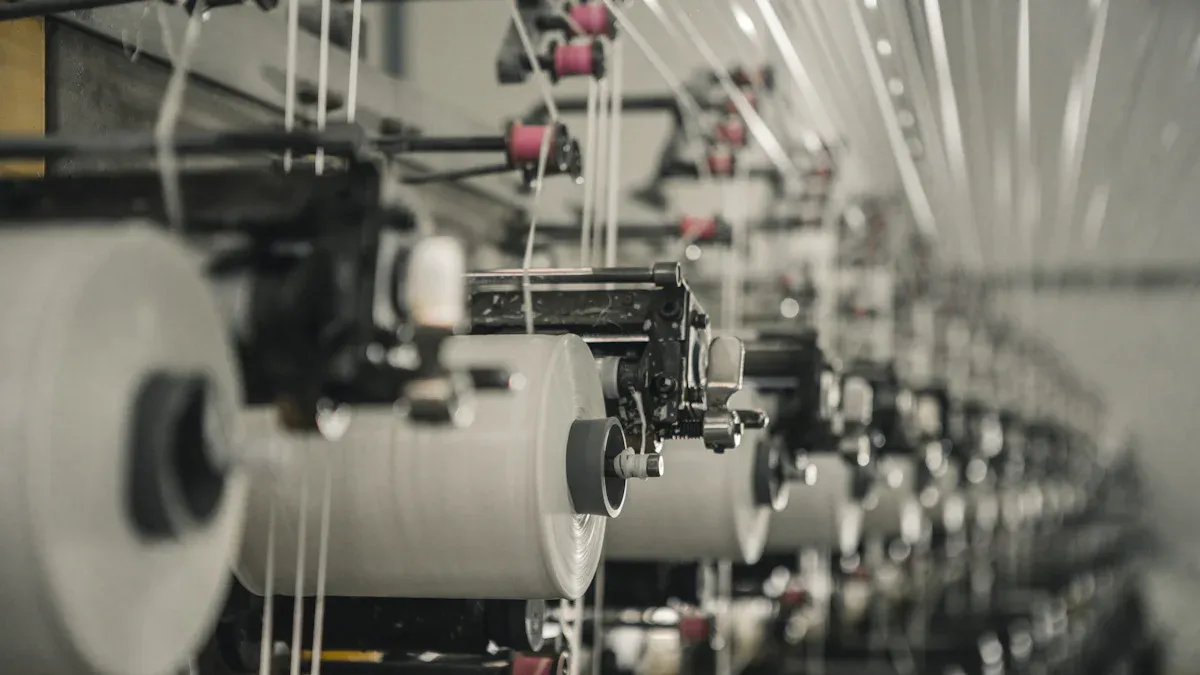

Das Aufwickelsystem sammelt die fertige Folie auf Rollen. Sie stellen die Wickelgeschwindigkeit und Spannung ein, um Falten oder ungleichmäßige Lagen zu vermeiden. Dieses System erleichtert Ihnen die Lagerung, den Transport oder die Weiterverarbeitung des Films.

Beim Betrieb einer CPE-Gießfolienlinie können Sie aus mehreren Polyethylentypen wählen. Jeder Typ bietet einzigartige Eigenschaften, die sich auf den endgültigen Film auswirken.

| Art der | Polyethyleneigenschaften |

|---|---|

| LLDPE | Gute Zähigkeit, Zugfestigkeit und Durchstoßfestigkeit. Gängige Noten: C4, C6, C8. C8 und mLLDPE haben eine bessere Leistung. |

| VLDPE | Erhöht die Flexibilität und Klebrigkeit. |

| PIB | Gute Wirkung, weist jedoch Migrationsprobleme auf, die die Stabilität und Transparenz des Klebstoffs beeinträchtigen. |

| EVA | Weniger klebrigmachende Wirkung als PIB, aber weniger Migration und gute Transparenz. |

Sie entscheiden sich häufig für LLDPE aufgrund seiner Zähigkeit und Festigkeit. VLDPE verleiht Ihnen mehr Flexibilität und Klebrigkeit, was für Stretchfolien nützlich ist. PIB kann bestimmte Eigenschaften verbessern, Sie müssen jedoch auf Migrationsprobleme achten. EVA bietet eine gute Transparenz und stabile Haftung und ist daher eine beliebte Wahl für Verpackungen.

Du startest das CPE CASTING FILM LINE durch Vorbereitung der Rohstoffe. Sie wählen Kunststoffpellets aus, normalerweise Polyethylen, und stellen sicher, dass diese sauber und trocken sind. Durch das Trocknen der Pellets wird Feuchtigkeit entfernt, wodurch Fehler im fertigen Film vermieden werden. Durch das Mischen der Pellets erhalten Sie eine gleichmäßige Mischung, was für eine gleichbleibende Filmqualität wichtig ist.

Tipp: Überprüfen Sie immer den Feuchtigkeitsgehalt, bevor Sie die Pellets verfüttern. Feuchte Pellets können Blasen verursachen und den Film schwächen.

Sie laden die vorbereiteten Pellets in den Trichter. Das System verwendet automatische Zuführvorrichtungen, um die Pellets in den Extruder zu befördern. Dieser Schritt legt den Grundstein für den gesamten Prozess.

Sobald Sie die Pellets zugeführt haben, übernimmt der Extruder. Der Extruder erhitzt und schmilzt die Pellets unter Einsatz hoher Temperaturen und starker mechanischer Kraft. Sie steuern Temperatur und Druck, um die richtige Schmelzqualität zu erzielen. Der Extruder vermischt das Material, bis eine glatte, geschmolzene Masse entsteht.

Filtersysteme im Extruder entfernen Verunreinigungen. Dieser Schritt hilft Ihnen, einen klaren und starken Film zu erhalten. Mit der fortschrittlichen SPS-Technologie können Sie Temperatur und Geschwindigkeit präzise einstellen. Sie können den Prozess in Echtzeit überwachen und schnell Änderungen vornehmen.

Die hohe Plastifizierungsfähigkeit verbessert das Schmelzverhalten des Materials.

Energiesparfunktionen helfen Ihnen, die Produktionskosten zu senken.

Mit der SPS-Steuerung können Sie die Filmdicke und -geschwindigkeit einfach anpassen.

Nach der Extrusion leiten Sie das geschmolzene Polyethylen zur Gießeinheit. Die Gießeinheit verwendet eine flache Matrize, um das Material zu einem dünnen, breiten Vorhang zu formen. Für eine präzise Temperaturregelung setzen Sie auf elektronische Keramikkomponenten. Diese Komponenten halten die Temperatur stabil, was Ihnen hilft, einen gleichmäßigen Film zu bilden.

Der geschmolzene Film landet auf einer Kühlwalze, die ihn schnell abkühlt und verfestigt. Schnelles Abkühlen sorgt für Klarheit und Stärke. Mithilfe fortschrittlicher Systeme steuern Sie Geschwindigkeit und Spannung und stellen so sicher, dass die Folie glatt und gleichmäßig bleibt.

Hinweis: Ein stabiler und schneller Betrieb hängt von hochwertigen elektronischen Keramikteilen ab. Diese Teile helfen Ihnen, Defekte zu vermeiden und die Filmqualität aufrechtzuerhalten.

Zur Herstellung hochwertiger Polyethylenfolien benötigen Sie eine präzise Dickenkontrolle. Das automatische Dickenkontrollsystem in einer CPE CASTING FILM LINE verwaltet und reguliert die Filmdicke mit fortschrittlicher Technologie. Dieses System nutzt Sensoren und Präzisionsinstrumente, um die Filmbildung während der Filmbildung zu überwachen. Sie können die Einstellungen in Echtzeit über das Bedienfeld anpassen. Selbst kleine Dickenänderungen können sich auf die Produktqualität auswirken, daher müssen Sie bei diesem Schritt besonders aufmerksam sein.

Tipp: Eine konstante Dicke hilft Ihnen, Abfall zu minimieren und den gesamten Produktionsprozess zu verbessern. Mit automatischen Systemen können Sie strenge Standards ohne ständige manuelle Kontrollen einhalten.

Sie verlassen sich darauf, dass diese Systeme Folien liefern, die den Anforderungen von Verpackungs- und Industrieanwendungen gerecht werden. Wenn Sie die automatische Dickenkontrolle nutzen, erhalten Sie zuverlässige Ergebnisse und reduzieren das Fehlerrisiko.

Sie formen das geschmolzene Polyethylen mithilfe mehrerer kritischer Parameter zu einer Folie. Die Kühlwalzentemperatur spielt eine wichtige Rolle bei der Bestimmung der Klarheit, Festigkeit und Schrumpfung der Folie. Sie stellen die Vakuumbox oder das Luftmesser ein, um die endgültige Qualität der Folie zu kontrollieren. Kantenfixierungssysteme helfen Ihnen, die Folie beim Abkühlen stabil zu halten.

Hier ist eine Tabelle, die zeigt, wie sich jeder Parameter auf die Filmqualität auswirkt:

| Parametereffekt | auf die Filmqualität |

|---|---|

| Chill-Roll-Temperaturen | Beeinflusst direkt optische und mechanische Eigenschaften wie Trübung, Transparenz, Zugfestigkeit und Schrumpfung. |

| Einstellungen für Vakuumbox oder Luftmesser | Beeinflusst die Endproduktqualität erheblich. |

| Kantenfixierungssysteme | Gewährleistet einen festen Kontakt zwischen Folienkanten und Kühlwalze und erhöht so die Folienstabilität. |

Sie überwachen diese Einstellungen genau, um sicherzustellen, dass sich der Film richtig bildet. Wenn Sie die Temperatur der Kühlwalze zu hoch einstellen, kann es zu mehr Trübungen oder schwächeren Filmen kommen. Wenn Sie die Vakuumbox oder das Luftmesser richtig verwenden, verbessern Sie die Oberfläche der Folie und reduzieren Fehler. Durch die Kantenfixierung bleibt die Folie flach und verhindert ein Einrollen an den Kanten.

Mit der Corona-Behandlung verbessern Sie die Oberflächeneigenschaften von Polyethylenfolien. Bei diesem Verfahren wird die Folie einer hochfrequenten elektrischen Entladung ausgesetzt, die auf der Oberfläche ein Plasma erzeugt. Das Plasma interagiert mit dem Film, verursacht Oxidation und bildet polare Gruppen. Diese Veränderungen erhöhen die Oberflächenenergie und machen den Film hydrophiler.

Wenn Sie den Film mit Korona behandeln, verbessern Sie seine Benetzbarkeit und Haftung. Dies ist wichtig, wenn Sie die Folie bedrucken oder Klebstoffe auftragen möchten. Untersuchungen zeigen, dass mit Korona und chemischer Co-Behandlung behandelte Filme über 150 Tage lang ein stabiles Oberflächenenergieniveau aufrechterhalten können. Unbehandelte Folien verlieren deutlich schneller an Oberflächenenergie.

Hinweis: Die Corona-Behandlung führt zu besseren Klebeeigenschaften und einer verbesserten Benetzbarkeit, insbesondere bei linearen Polyethylenfolien niedriger Dichte. Sie erhalten stärkere Verbindungen und zuverlässigere Ergebnisse bei Verpackungs- und Laminieranwendungen.

Sie können die Einstellungen der Corona-Behandlung an Ihre Bedürfnisse anpassen. Durch die Steuerung der Intensität und Dauer erreichen Sie das richtige Gleichgewicht zwischen Oberflächenenergie und Filmleistung.

Nach dem Formen und Bearbeiten der Folie erreichen Sie den Kantenschnitt. Durch Kantenschneiden können Sie unebenes oder überschüssiges Material von beiden Seiten der Polyethylenfolie entfernen. Dieser Schritt stellt sicher, dass die Folie einen sauberen, geraden Rand hat, was für die Weiterverarbeitung und Verpackung wichtig ist.

Zum Beschneiden der Folienkanten verwenden Sie scharfe Klingen oder Rollschneider. Diese Werkzeuge bewegen sich entlang der Seiten des Films, während dieser durch die Linie läuft. Sie können die Position und Schärfe der Klingen an die Filmbreite und -dicke anpassen. Bei modernen Systemen können Sie die Schnittbreite mithilfe digitaler Steuerungen hochpräzise einstellen.

Tipp: Überprüfen Sie regelmäßig den Zustand der Klinge. Stumpfe Klingen können zu rauen Kanten oder Rissen führen, was die Qualität des Endprodukts beeinträchtigt.

Das Kantenschneiden hilft Ihnen auch dabei, zugeschnittenes Material zu recyceln. Sie können die Abfälle sammeln und wieder dem Extruder zuführen, wodurch Abfall reduziert und Kosten gespart werden. Saubere Kanten erleichtern das Aufwickeln und Verpacken und verbessern das Erscheinungsbild der fertigen Rollen.

Hier finden Sie einen kurzen Überblick über die Vorteile Kantenschneidens:

| Vorteilsbeschreibung | des |

|---|---|

| Saubere Kanten | Verbessert das Aussehen und die Handhabung der Rolle |

| Gleichbleibende Breite | Sorgt für Einheitlichkeit beim Verpacken und Laminieren |

| Abfallreduzierung | Ermöglicht das Recycling von zugeschnittenem Material |

| Prozesseffizienz | Beschleunigt Wickel- und Folgevorgänge |

Du ziehst um Automatisches Aufwickeln nach dem Kantenschneiden. Durch das automatische Aufwickeln wird die fertige Folie mit konstanter Spannung und Geschwindigkeit auf Rollen gewickelt. Dieser Schritt ist für Verpackung, Lagerung und Transport von entscheidender Bedeutung.

Sie verlassen sich auf fortschrittliche mechanische Strukturen und präzise Steuerungssysteme, um den Film schnell und präzise aufzuwickeln. Das automatische Aufwickeln in einer CPE-Gießfolienlinie steigert die Effizienz, da Sie viele Artikel schnell verpacken können. Das System verwendet Sensoren und speicherprogrammierbare Steuerungen (SPS), um Rollendurchmesser, Spannung und Geschwindigkeit zu überwachen. Sie können die Parameter für verschiedene Folientypen und -stärken einstellen.

Hinweis: Das automatische Aufwickeln gewährleistet eine stabile Verpackungsqualität. Hochwertige Materialien und eine gleichmäßige Wickelkraft machen die Rollen zuverlässig und optisch ansprechend.

Durch die automatische Aufwicklung vermeiden Sie Falten, ungleichmäßige Lagen und lose Enden. Das System kann die Rollen automatisch wechseln, wenn eine voll ist, sodass Sie die Produktion nicht unterbrechen müssen. Diese Funktion spart Zeit und senkt die Arbeitskosten.

Hier sind einige wesentliche Vorteile des automatischen Aufziehens:

Schnelles und präzises Aufwickeln verbessert die Gesamteffizienz der Verpackung.

Eine gleichmäßige Spannung verhindert Defekte und erhält die Rollenqualität.

Der automatisierte Rollenwechsel reduziert Ausfallzeiten und steigert die Produktivität.

Eine gleichbleibende Wickelstärke erhöht die Zuverlässigkeit und Ästhetik.

Sie schließen den Prozess mit Rollen ab, die zum Versand oder zur Weiterverarbeitung bereit sind. Mit der automatischen Aufwicklung können Sie hohe Produktionsstandards erfüllen und Ihren Kunden hochwertige Filme liefern.

Sie profitieren davon Erweiterte Automatisierungsfunktionen beim Betrieb einer modernen CPE-Gießfolienlinie. Automatisierung hilft Ihnen, die Effizienz zu verbessern und manuelle Fehler zu reduzieren. Das System nutzt Sensoren und Steuerungen, um jeden Schritt des Prozesses zu verwalten. Damit die Produktion reibungslos läuft, können Sie sich auf automatische Zuführungen, Wickelmaschinen und Dickenmessgeräte verlassen.

Hier eine Tabelle mit einigen Standardautomatisierungsfunktionen:

| Funktionsbeschreibungsdetails | ist |

|---|---|

| Hochpräzise Extrusionsdruckregelung mit geschlossenem Regelkreis | Hält eine konstante Extrusionsleistung aufrecht |

| Automatischer Düsenkopf mit mehreren Kavitäten und Fließkanälen | Behebt ungleichmäßige seitliche Ausbreitung, die durch unterschiedlichen Materialfluss verursacht wird |

| Automatisches Dickenmesssystem | Sorgt für eine gleichmäßige Foliendicke |

| Interlaced-Spiral-Flow-Kanal-Design der Gießwalze | Reduziert Oberflächentemperaturfehler und verbessert die Qualität dünner Schichten |

| Vollautomatische Doppelstationen-Wickelmaschine | Einstellbare Wickelmodi (Lücke oder Wickelkontakt) |

| Regelung der Wickelspannung | Garantiert konstante Spannung mit automatischer Konizitätsgradberechnung |

| Ferndiagnosemodul | Ermöglicht eine bequeme Gerätewartung |

Sie können die Einstellungen über ein digitales Bedienfeld anpassen. Mit dem Ferndiagnosemodul können Sie Probleme schnell beheben. Die Automatisierung spart Ihnen Zeit und hilft Ihnen, Filme mit gleichbleibender Qualität zu produzieren.

Tipp: Automatisierte Systeme reduzieren Ausfallzeiten und erleichtern die Wartung. Sie verbringen weniger Zeit mit der Behebung von Problemen und haben mehr Zeit mit der Produktion hochwertiger Filme.

Dank der präzisen Steuerung können Sie Folien mit exakter Dicke und Gleichmäßigkeit produzieren. Mithilfe von Sensoren und automatisierten Systemen überwachen Sie die Schichtdicke in Echtzeit. Diese Technologie hilft Ihnen, Fehler zu vermeiden und strenge Qualitätsstandards einzuhalten.

Die Beibehaltung einer gleichbleibenden Dicke ist wichtig für den Produktschutz und die Kundenzufriedenheit. Wie sich die Präzisionskontrolle auf die Filmqualität auswirkt können Sie der folgenden Tabelle entnehmen:

| Praxisnutzen | , |

|---|---|

| Automatisierte Dickenüberwachung | Echtzeitanpassungen während der Produktion |

| Präzise Messwerkzeuge | Stellt Compliance und Qualitätskontrolle sicher |

| Qualitätskontrollsysteme | Erkennt Abweichungen und verhindert fehlerhafte Produkte |

Die gewünschte Dicke stellen Sie am Bedienfeld ein. Das System nimmt automatisch Anpassungen vor, wenn es Änderungen erkennt. Dieser Prozess hilft Ihnen, zuverlässige Produkte für die Verpackung und den industriellen Einsatz zu liefern.

Hinweis: Präzise Steuerungssysteme helfen Ihnen, Abfall zu minimieren und die Produktionseffizienz zu verbessern. Sie erhalten jederzeit Filme, die den Bedürfnissen Ihrer Kunden entsprechen.

Durch die Mehrschicht-Coextrusion können Sie Folien mit mehreren Schichten mit jeweils unterschiedlichen Eigenschaften herstellen. Sie verwenden einen Coextrusionsdüsenkopf, um Materialien zu kombinieren und bis zu 72 Schichten in einer einzigen Folie zu bilden. Mit dieser Funktion können Sie Dicke, Festigkeit und Barriereeigenschaften flexibel anpassen.

Hier ist eine Tabelle mit den wichtigsten technischen Spezifikationen

| Komponentenbeschreibung | : |

|---|---|

| Düsenkopf (Co-Extrusion) | Konzipiert für die einschichtige oder mehrschichtige Folienproduktion, bis zu 72 Schichten |

| Multiplikator (Mehrschicht-Die) | Ermöglicht die Herstellung von Folien mit mehreren Schichten für unterschiedliche Funktionszwecke |

| Kühlrollen | Kühlt und verfestigt den Film und kontrolliert so Dicke und Oberflächeneigenschaften |

| Dosierpumpen | Gewährleistet eine präzise Materialzufuhr in das Extrusionssystem |

| Digitales Steuerungssystem | Verwaltet Parameter wie Temperatur und Druck für eine gleichbleibende Filmqualität |

| Produktionseffizienz | Hochgeschwindigkeitsproduktion unter Beibehaltung von Einheitlichkeit und Qualität |

| Anpassbare Filmeigenschaften | Flexibilität bei der Anpassung von Schichten, Dicke und Barriereeigenschaften je nach Produktanforderungen |

Sie beginnen mit der Vorbereitung der Rohstoffe und dem Mischen von Zusatzstoffen. Der Extruder schmilzt die Materialien und drückt sie durch die Koextrusionsdüse. Kühlwalzen verfestigen den Film schnell. Die Aufwickeleinheit holt die fertige Folie mit automatischer Spannungsregelung ab.

Tipp: Mit der mehrschichtigen Coextrusion können Sie Folien für spezielle Anwendungen herstellen, beispielsweise für Lebensmittelverpackungen oder den industriellen Einsatz. Sie können jede Ebene individuell anpassen, um bestimmte Anforderungen zu erfüllen.

Mit dieser Technologie erreichen Sie hohe Produktionsgeschwindigkeiten und Energieeffizienz. Die CPE CASTING FILM LINE bietet Ihnen die Werkzeuge zur Herstellung fortschrittlicher Folien für ein breites Anwendungsspektrum.

Sie möchten, dass jeder Film, den Sie produzieren, strengen Standards entspricht. Die Qualitätssicherung in einer CPE-Gießfolienlinie umfasst jeden Schritt, von der Rohstoffauswahl bis zur Endkontrolle. Sie verwenden fortschrittliche Systeme zur Überwachung und Steuerung des Prozesses, sodass Sie Probleme frühzeitig erkennen und kostspielige Fehler vermeiden können.

Sie setzen auf mehrere Maßnahmen, um die Filmqualität hoch zu halten. Hier ist eine Tabelle, die zeigt, wie jedes System funktioniert:

| der Qualitätssicherungsmaßnahme | Beschreibung |

|---|---|

| Korrosionsbeständiges Materialauftrags- und Überwachungssystem | Verwendet spezielle Legierungen und Beschichtungen für Komponenten mit Echtzeitüberwachung zur Korrosionserkennung. |

| Reinigungs- und Reinigungssystem für chemische Substanzen | Verwendet umweltfreundliche Reinigungsmittel und Abgasreinigung, um sicherzustellen, dass keine chemischen Rückstände zurückbleiben. |

| System zur Optimierung der Rohstoffreinheit | Implementiert mehrstufige Filtration und Trocknung, um eine hohe Reinheit der Rohstoffe sicherzustellen. |

| Spiegeloberflächenform- und Oberflächenbehandlungssystem | Verwendet hochpräzise Walzen für glatte Filmoberflächen und trägt spezielle Beschichtungen für erhöhten Glanz auf. |

| Lösungsmittelfreies Rohmaterial-Förder- und Handhabungssystem | Stellt sicher, dass bei der Handhabung des Rohmaterials keine Lösungsmittel eingeführt werden und die Reinheit erhalten bleibt. |

| Abgas- und Abfallreinigungs- und -behandlungssystem | Sammelt und reinigt Abgase zur Einhaltung von Umweltstandards und recycelt Abfälle. |

Sie überprüfen die Reinheit der Rohstoffe, bevor Sie mit der Produktion beginnen. Durch mehrstufige Filtration und Trocknung werden Verunreinigungen und Feuchtigkeit entfernt. Sie verwenden korrosionsbeständige Materialien für Maschinenteile, so vermeiden Sie Ausfälle und sorgen für einen reibungslosen Betrieb der Anlage. Sie reinigen und entschlacken das System mit umweltfreundlichen Mitteln und schonen so die Umwelt und Ihre Mitarbeiter.

Sie formen die Folie mit Rollen mit Spiegeloberfläche. Diese Rollen verleihen Ihrer Folie ein glattes Finish und zusätzlichen Glanz. Sie verwenden auch spezielle Beschichtungen, um Aussehen und Leistung zu verbessern. Sie halten Lösungsmittel aus dem Prozess fern, sodass Ihre Folien rein und sicher für die Verpackung bleiben. Sie sammeln und behandeln Abgase, um Umweltstandards zu erfüllen und Abfälle zu recyceln.

Tipp: Regelmäßige Kontrollen und Echtzeitüberwachung helfen Ihnen, Probleme frühzeitig zu erkennen. Sie sparen Zeit und Geld, indem Sie Mängel verhindern, bevor sie Ihre Kunden erreichen.

Sie möchten Energie sparen und Kosten senken, wenn Sie eine CPE-Gießfolienlinie betreiben. Moderne Systeme nutzen fortschrittliche Technologie, um den Energieverbrauch im Vergleich zu älteren Methoden um bis zu 30 % zu senken. Sie erhalten mehr Kontrolle über den Prozess und verschwenden weniger Energie und Rohmaterial.

Hier ist eine Tabelle zum Vergleich der Energieeffizienzmerkmale:

| Feature | CPE Casting Film Lines | Traditional Film Production |

|---|---|---|

| Energieeinsparungen | Bis zu 30 % | N / A |

| Präzise Kontrolle | Ja | NEIN |

| Fortschrittliche Technologie | Ja | Beschränkt |

Mit der Präzisionssteuerung können Sie Temperatur, Geschwindigkeit und Dicke anpassen. Dies hilft Ihnen, Überhitzung zu vermeiden und Energieverschwendung zu reduzieren. Damit alles auf dem richtigen Niveau läuft, verlassen Sie sich auf Sensoren und digitale Systeme. Sie profitieren außerdem von einer schnelleren Abkühlung und Aufwicklung, was bedeutet, dass Sie für jede produzierte Rolle weniger Strom verbrauchen.

Sie entscheiden sich für eine CPE-Gießfolienlinie, weil sie Ihnen hilft, Ihre Nachhaltigkeitsziele zu erreichen. Sie verbrauchen weniger Energie, erzeugen weniger Abfall und produzieren hochwertige Folien für Verpackungen und industrielle Zwecke.

Hinweis: Energieeffiziente Systeme helfen Ihnen, Ihren CO2-Fußabdruck zu verringern und Geld zu sparen. Sie können diese Einsparungen in neue Technologien investieren oder Ihr Geschäft erweitern.

Sie möchten, dass Ihre Polyethylenfolien klar und hell aussehen. Hohe Klarheit hilft Ihnen, Produkte zu präsentieren und macht die Verpackung attraktiver. Wenn Sie a verwenden Mit der CPE CASTING FILM LINE erhalten Sie Folien mit hervorragender Transparenz. Das fortschrittliche Kühlsystem und die präzise Temperaturregelung sorgen dafür, dass der Film glatt und frei von Trübungen bleibt. Sie können den Unterschied erkennen, wenn Sie diese Filme mit älteren Typen vergleichen. Mit transparenten Folien können Sie Lebensmittel, Elektronik oder Kleidung präsentieren, ohne die Details zu verbergen. Kunden vertrauen auf eine Verpackung, die sauber und professionell aussieht.

Tipp: Wählen Sie die richtige Kühlwalzentemperatur, um die Klarheit Ihres fertigen Films zu verbessern und die Trübung zu reduzieren.

Für zuverlässige Verpackung und Schutz benötigen Sie Folien mit gleichmäßiger Dicke. Die gleichmäßige Dicke bedeutet, dass Ihre Folie nicht so leicht reißt und die Produkte reibungslos verpackt werden. Die CPE CASTING FILM LINE verwendet ein automatisches Dickenkontrollsystem und eine effiziente Kühlwalze. Diese Funktionen tragen dazu bei, dass die Folie von Kante zu Kante gleichmäßig bleibt. Auch gravimetrische Batch-Dosiersysteme spielen eine Rolle. Sie messen und fügen Harzkomponenten mit hoher Genauigkeit hinzu. Dieser Prozess liefert Ihnen bei jedem Durchlauf der Linie wiederholbare Ergebnisse. Sie vermeiden Probleme wie Schwachstellen oder unebene Schichten. Ihre Kunden erhalten eine Verpackung, die gut funktioniert und länger hält.

Hinweis: Durch die gleichmäßige Dicke sparen Sie Geld, da Sie weniger Material verschwenden und das Risiko einer Produktbeschädigung verringern.

CPE-Gießfolienanlagen können Sie für viele verschiedene Anwendungen einsetzen. Diese Linien helfen Ihnen, die Anforderungen verschiedener Branchen zu erfüllen. Hier sind einige Gründe, warum sie so vielseitig sind:

Sie können Folien für Lebensmittelverpackungen, medizinische Bedarfsartikel und Schutzhüllen herstellen.

Die Folien vereinen Stärke und Flexibilität und tragen so zum Schutz Ihrer Produkte beim Versand und bei der Lagerung bei.

Überlegene Barriereeigenschaften halten Feuchtigkeit und Sauerstoff fern, sodass Ihre Produkte frisch und sicher bleiben.

Sie können nachhaltige und recycelbare Folien wählen, was Ihre Marke umweltfreundlicher macht.

Sie haben die Freiheit, die Filmeigenschaften für jedes Projekt anzupassen. Sie können die Dicke ändern, Schichten hinzufügen oder spezielle Zusätze auswählen. Mit dieser Flexibilität können Sie Verpackungen für Snacks, Elektronik oder sogar medizinische Geräte erstellen. Sie können schnell auf Marktveränderungen und Kundenwünsche reagieren.

Blockzitat: Vielseitige Folienlinien helfen Ihnen, in einer sich schnell verändernden Branche die Nase vorn zu haben. Sie können neue Lösungen anbieten und mehr Kunden erreichen.

Mit dem Einsatz einer CPE CASTING FILM LINE verschaffen Sie sich einen Wettbewerbsvorteil. Sie liefern hochwertige Folien für viele Einsatzzwecke und unterstützen Nachhaltigkeitsziele.

Sie benötigen Verpackungsfolien, die hohen Belastungen standhalten, ohne zu reißen oder sich zu dehnen. Mit einer CPE CASTING FILM LINE erhalten Sie Polyethylenfolien mit beeindruckender Tragfähigkeit. Diese Folien unterstützen sperrige Gegenstände, scharfkantige Produkte und gestapelte Güter beim Transport und bei der Lagerung. Sie können darauf vertrauen, dass sie Ihre Produkte vor Schäden schützen.

Hersteller entwerfen diese Folien mit fortschrittlichen Harzmischungen und mehrschichtigen Strukturen. Sie profitieren von einer hohen Zugfestigkeit und Durchstoßfestigkeit. Die Folien reißen oder reißen unter Druck nicht. Sie können Paletten, Kartons oder Industrieteile bedenkenlos verpacken.

Hier sind einige Gründe, warum hohe Tragfähigkeit für Ihr Unternehmen wichtig ist:

Sie verringern das Risiko eines Produktverlusts während des Transports.

Sie sparen Geld bei Umtausch und Rücksendungen.

Sie verbessern die Kundenzufriedenheit, indem Sie unversehrte Waren liefern.

Tipp: Wählen Sie Folien mit verstärkten Kanten und optimierter Dicke für maximale Festigkeit. Sie können diese Einstellungen an Ihrer CPE CASTING FILM LINE an Ihre Bedürfnisse anpassen.

Den Leistungsunterschied erkennen Sie, wenn Sie Hochleistungsfolien mit Standardverpackungen vergleichen. Schwerlastfolien dehnen sich weniger und behalten ihre Form besser. Sie vermeiden Probleme wie Durchhängen, Reißen oder Einstiche.

Die folgende Tabelle zeigt welche Vorteile die Schwerlastkapazität für verschiedene Branchen bietet

| Branchenanwendungsvorteil | , | : |

|---|---|---|

| Logistik | Palettenverpackung | Verhindert Verschiebungen und Beschädigungen |

| Landwirtschaft | Verpackung von Großprodukten | Schützt vor Durchstichen |

| Herstellung | Verpackung von Maschinenteilen | Bewältigt scharfe Kanten |

| Einzelhandel | Großartikelverpackung | Bewahrt die Produktintegrität |

Sie können die Foliendicke, -breite und den Harztyp für jede Anwendung anpassen. Mit der CPE CASTING FILM LINE können Sie Folien produzieren, die strenge Belastungsanforderungen erfüllen. Sie können Tests durchführen, um die Zugfestigkeit und Dehnung zu überprüfen. Mithilfe dieser Tests können Sie sicherstellen, dass Ihre Filme unter Belastung funktionieren.

Sie profitieren außerdem von Folien, die Umwelteinflüssen standhalten. Schwerlastfolien bleiben auch unter kalten, heißen oder feuchten Bedingungen stabil. Sie müssen sich keine Sorgen über ein Versagen der Folie aufgrund von Temperaturschwankungen oder Feuchtigkeit machen.

Blockzitat: Starke Folien schützen Ihre Produkte und Ihren Ruf. Sie können sich auf die hohe Ladekapazität verlassen, um jederzeit eine sichere Verpackung zu liefern.

Einen Wettbewerbsvorteil verschaffen Sie sich, wenn Sie Verpackungen anbieten, die hohen Anforderungen standhalten. Kunden bemerken den Unterschied in Qualität und Zuverlässigkeit. Sie bauen Vertrauen auf, indem Sie Filme verwenden, die Sie nicht im Stich lassen.

Sie sehen CPE-Gießfolienanlagen, die in der Lebensmittelverpackungsindustrie weit verbreitet sind. Diese Folien helfen Ihnen, Lebensmittel frisch und sicher zu halten. Mit diesen Folien können Sie viele Arten von Lebensmitteln verpacken, da sie starken Schutz und hohe Klarheit bieten. Hier sind einige häufige Verwendungszwecke:

Tiefkühlkost verpacken

Vakuumverpackungsbeutel herstellen

Verpackung pasteurisierter Milch

Elektronische Teile verpacken

Bei Tiefkühlkost verlassen Sie sich auf diese Folien, denn sie widerstehen Feuchtigkeit und Kälte. Um die Luft draußen zu halten und die Haltbarkeit zu verlängern, verwenden Sie Vakuumbeutel. Pasteurisierte Milch bleibt länger frisch, wenn Sie CPE-Folien verwenden. Sie finden diese Folien auch nützlich für die Verpackung elektronischer Teile, was ihre Vielseitigkeit unterstreicht.

Tipp: Wählen Sie Folien mit guten Barriereeigenschaften, um Lebensmittel vor Feuchtigkeit und Sauerstoff zu schützen.

Sie profitieren von der Transparenz dieser Folien. Kunden können das Produkt darin sehen, was Vertrauen schafft und Ihnen hilft, mehr zu verkaufen.

Sie nutzen CPE-Gießfolienanlagen, um Verpackungslösungen für Kleidung zu erstellen. Diese Folien bieten eine hohe Transparenz, sodass Ihre Kunden die Kleidungsstücke deutlich sehen können. Sie haben eine bessere Kontrolle über die Dicke, was bedeutet, dass Ihre Verpackung ordentlich und professionell aussieht. Dank der hohen Produktionskapazität dieser Linien können Sie mehr Beutel in kürzerer Zeit produzieren.

ist eine Tabelle mit den wichtigsten Vorteilen:

| Leistungsbeschreibung | Hier |

|---|---|

| Hohe Transparenz | Im Vergleich zu Blasfolien erhalten Sie eine bessere Klarheit. |

| Dickenvariation | Sie steuern die Dicke präziser und verbessern so das Erscheinungsbild des Produkts. |

| Hohe Ausgabekapazität | Sie produzieren schnell mehr Verpackungen und steigern so die Effizienz. |

Zum Laminieren und Heißsiegeln verwenden Sie eine CPE-Verbundbasisfolie. Dadurch ist Ihre Verpackung stabil und leicht zu verschließen. Man findet diese Folien in Tüten für Bekleidungsverpackungen, weil sie technische Eigenschaften mit ansprechender Optik verbinden. Sie entscheiden sich für CPE-Folien für Kleidung, weil sie Ihnen dabei helfen, Kleidungsstücke zu schützen und sie gut zu präsentieren.

Hinweis: Hohe Transparenz und glatte Oberflächen sorgen dafür, dass Ihre Bekleidungsverpackung im Handel hervorsticht.

Auf CPE-Gießfolienanlagen stellen Sie Basisfolien zum Laminieren her. Durch Laminieren können Sie den Verpackungsmaterialien zusätzliche Festigkeit und Schutz verleihen. Sie kombinieren CPE-Folien mit anderen Schichten zu multifunktionalen Verpackungen. Sie können diese Folien heißversiegeln, was sie ideal für viele Arten von Beuteln und Beuteln macht.

Sie profitieren von der Flexibilität der CPE-Folien beim Laminieren. Sie passen die Dicke an und fügen spezielle Beschichtungen hinzu, um den unterschiedlichen Anforderungen gerecht zu werden. Sie verwenden laminierte Folien für Lebensmittel, Kleidung und Industrieprodukte. Laminierte Verpackungen sind feuchtigkeits-, reiß- und durchstichfest, sodass Ihre Produkte beim Versand und bei der Lagerung sicher bleiben.

Blockzitat: Durch die Laminierung mit CPE-Folien erhalten Sie Verpackungen, die länger halten und besser aussehen.

Sie entscheiden sich für eine CPE-Gießfolienlinie, wenn Sie zuverlässige, hochwertige Folien zum Laminieren benötigen. Sie erhalten konsistente Ergebnisse und erfüllen die Anforderungen vieler Branchen.

Du findest CPE-Gießfolienanlagen sind in vielen industriellen Umgebungen unverzichtbar. Mit diesen Linien können Sie Polyethylenfolien herstellen, die strenge Qualitäts- und Leistungsanforderungen erfüllen. Sie verwenden diese Folien zum Oberflächenschutz, zum Laminieren und für andere anspruchsvolle Aufgaben.

Viele Branchen setzen zum Schutz wertvoller Oberflächen auf Polyethylenfolien. Mit diesen Folien können Sie Metallbleche, Glasscheiben und elektronische Bauteile abdecken. Die Folien schützen Produkte bei Lagerung und Transport vor Kratzern, Staub und Feuchtigkeit. Sie verwenden sie auch als Release-Liner in Herstellungsprozessen. Diese Liner verhindern, dass Klebstoffe anhaften, bevor Sie sie benötigen.

Sie profitieren von der hervorragenden Transparenz von CPE-Folien. Mit transparenten Folien können Sie Oberflächen prüfen, ohne die Schutzschicht zu entfernen. Sie können Mängel oder Schäden schnell erkennen. Diese Funktion spart Ihnen Zeit und reduziert Abfall.

Ein weiterer Vorteil ist die geringe Spurweite. Sie erhalten Folien mit gleichmäßiger Dicke über die gesamte Rolle. Diese Einheitlichkeit gewährleistet eine zuverlässige Leistung in automatisierten Produktionslinien. Maschinen laufen reibungslos, wenn Sie maßstabile Folien verwenden. Sie vermeiden Staus und kostspielige Ausfallzeiten.

Hier ist eine Tabelle die die wichtigsten Merkmale von CPE-Gießfolienanlagen in industriellen Anwendungen hervorhebt:

| Merkmalsbeschreibung | , |

|---|---|

| Transparenz | Gute Transparenz, daher zum Laminieren und Oberflächenschutz geeignet. |

| Gauge-Variation | Geringe Dickenschwankungen sorgen für eine gleichbleibende Qualität in der Produktion. |

| Industrielle Anwendungen | Ideal für Anwendungen wie Laminieren und Oberflächenschutz in verschiedenen Branchen. |

Sie verwenden CPE-Folien zum Laminieren, da sie sich gut mit anderen Materialien verbinden. Sie können mehrschichtige Strukturen erstellen, die Festigkeit, Flexibilität und Barriereeigenschaften kombinieren. Diese laminierten Folien werden in der Verpackungs-, Bau- und Automobilindustrie eingesetzt.

Der Oberflächenschutz ist ein wichtiger Einsatzbereich. Sie bringen CPE-Folien vor dem Versand auf die fertigen Produkte an. Die Folien lassen sich leicht und rückstandsfrei abziehen. Sie sorgen dafür, dass Ihre Produkte wie neu aussehen, und vermeiden kostspielige Reparaturen.

Tipp: Wählen Sie für automatisierte Prozesse CPE-Folien mit geringer Dickenschwankung. Eine konstante Dicke hilft Ihnen, hohe Produktionsgeschwindigkeiten aufrechtzuerhalten und den Maschinenverschleiß zu reduzieren.

Sie finden diese Folien auch in der Elektronikfertigung nützlich. Sie verpacken empfindliche Komponenten, um statische Aufladung und Kontamination zu verhindern. Die Folien sind chemikalienbeständig und halten Temperaturschwankungen stand.

Viele Fabriken bevorzugen CPE-Gießfolienanlagen, weil sie eine hohe Leistung und Flexibilität bieten. Sie können die Folieneigenschaften an Ihre spezifischen Bedürfnisse anpassen. Sie wählen Dicke, Breite und Zusatzstoffe für jede Anwendung aus.

Sie verbessern die Effizienz und Produktqualität durch den Einsatz von CPE-Gießfolienanlagen in Ihren Industriebetrieben. Diese Folien helfen Ihnen, Oberflächen zu schützen, die Produktion zu rationalisieren und die Erwartungen Ihrer Kunden zu erfüllen. Sie erhalten eine zuverlässige Lösung für viele industrielle Herausforderungen.

Sie müssen mehrere wichtige Faktoren berücksichtigen, bevor Sie sich für einen entscheiden CPE-Casting-Folienlinie . Jeder Faktor beeinflusst, wie gut die Maschine Ihren Produktionsanforderungen entspricht. Überprüfen Sie zunächst die Ausgabekapazität. Sie möchten eine Linie, die Ihren täglichen oder monatlichen Produktionszielen entspricht. Überprüfen Sie als Nächstes den Folienbreiten- und -dickenbereich. Stellen Sie sicher, dass die Linie Folien produzieren kann, die Ihren Verpackungsanforderungen entsprechen.

Sie sollten auch den Grad der Automatisierung berücksichtigen. Dank der fortschrittlichen Automatisierung können Sie Fehler reduzieren und Arbeitskosten sparen. Suchen Sie nach Systemen mit automatischer Dickenkontrolle und Echtzeitüberwachung. Auch Energieeffizienz ist wichtig. Wählen Sie eine Leitung, die weniger Strom verbraucht und Ihnen hilft, die Betriebskosten zu senken.

Hier ist eine Tabelle, die Ihnen beim Vergleich wichtiger Faktoren hilft:

| Faktor | Warum es wichtig ist |

|---|---|

| Ausgabekapazität | Erfüllt Ihre Produktionsziele |

| Filmbreite/-dicke | Entspricht Ihren Produktspezifikationen |

| Automatisierungsebene | Verbessert die Effizienz und reduziert Fehler |

| Energieeffizienz | Senkt Kosten und unterstützt die Nachhaltigkeit |

| Materialkompatibilität | Verarbeitet verschiedene Polyethylentypen |

Tipp: Fordern Sie immer eine Demo an oder besuchen Sie die Einrichtung des Herstellers. Sie können die Maschine in Aktion sehen und prüfen, ob sie Ihren Standards entspricht.

Möglicherweise benötigen Sie eine CPE-Gussfolienlinie, die Ihren individuellen Geschäftsanforderungen entspricht. Durch die kundenspezifische Anpassung können Sie die Maschine anpassen, um spezielle Folien zu produzieren oder unterschiedliche Materialien zu verarbeiten. Sie können die Anzahl der Schichten für die Coextrusion wählen. Bei einigen Linien können Sie zusätzliche Kühlwalzen oder fortschrittliche Wickelsysteme hinzufügen.

Möglicherweise möchten Sie spezielle Funktionen wie Fernüberwachung oder digitale Bedienfelder einbinden. Diese Upgrades helfen Ihnen, die Produktion zu verfolgen und schnelle Änderungen vorzunehmen. Sie können auch verschiedene Düsenköpfe auswählen, um Filme mit einzigartigen Eigenschaften zu erstellen.

Hier sind einige gängige Anpassungsoptionen:

Mehrschichtige Coextrusion für fortschrittliche Barrierefolien

Einstellbare Folienbreite und -stärke

Spezielle Harzzuführungen für Additive

Verbesserte Kühl- und Wickelsysteme

Digitale Steuerung und Ferndiagnose

Blockzitat: Anpassung gibt Ihnen Flexibilität. Sie können auf Marktveränderungen reagieren und neue Produkte schneller anbieten.

Sie sollten mit dem Lieferanten über Ihre spezifischen Bedürfnisse sprechen. Fragen Sie, ob sie eine Linie entwerfen können, die Ihren Produktionszielen und Produkttypen entspricht.

Sie müssen Ihre CPE-Casting-Folienanlage in gutem Zustand halten. Regelmäßige Wartung hilft Ihnen, Ausfälle zu vermeiden und sorgt für einen reibungslosen Produktionsablauf. Befolgen Sie zunächst den Wartungsplan des Herstellers. Reinigen Sie den Extruder und die Gießwalzen häufig. Überprüfen Sie die Messer und das Wickelsystem auf Verschleiß.

Sie sollten Sensoren und Bedienfelder überprüfen. Stellen Sie sicher, dass sie ordnungsgemäß funktionieren. Ersetzen Sie verschlissene Teile, bevor sie Probleme verursachen. Schmieren Sie bewegliche Teile, um die Reibung zu verringern und die Lebensdauer der Maschine zu verlängern.

Hier ist eine einfache Wartungscheckliste:

Extruder und Gießwalzen wöchentlich reinigen

Überprüfen Sie die Klingen und das Wickelsystem

Testen Sie Sensoren und Bedienfelder

Ersetzen Sie verschlissene Teile umgehend

Bewegliche Teile regelmäßig schmieren

Hinweis: Gute Wartung spart Geld. Sie vermeiden kostspielige Reparaturen und behalten die hohe Qualität Ihrer Folie.

Sie können Ihr Personal für die Durchführung grundlegender Wartungsaufgaben schulen. Bitten Sie den Lieferanten um Unterstützung oder Ferndiagnose, wenn Sie Hilfe benötigen. Gut gewartete Maschinen halten länger und helfen Ihnen, zuverlässige Produkte zu liefern.

Sie sehen, was eine CPE CASTING FILM LINE bringt fortschrittliche Technologie und Automatisierung für die Herstellung von Polyethylenfolien. Sie erhalten eine hohe Klarheit, gleichmäßige Dicke und starke Filme für viele Anwendungen. Sie können Ihre Verpackung verbessern, Produkte schützen und die Effizienz steigern. Wenn Sie zuverlässige Ergebnisse wünschen, sollten Sie diese Lösung ausprobieren. Neue Innovationen werden Ihnen helfen, in Zukunft noch bessere Filme zu erstellen.

Sie erhalten hochwertige Polyethylenfolien mit hervorragender Klarheit und Festigkeit. Das System nutzt fortschrittliche Technologie, um eine gleichbleibende Dicke und zuverlässige Leistung für Verpackungs- und Industrieanwendungen sicherzustellen.

Sie verlassen sich auf automatische Dickenkontrollsysteme. Sensoren überwachen die Folie während der Produktion. Sie passen die Einstellungen in Echtzeit an, um eine gleichmäßige Dicke zu gewährleisten und Abfall zu reduzieren.

Ja, Sie können recycelte Polyethylenpellets verwenden. Moderne Linien unterstützen recycelte Materialien. Sie tragen dazu bei, die Umweltbelastung zu reduzieren und Nachhaltigkeitsziele zu erreichen.

Aufgrund der Zähigkeit und Festigkeit entscheiden Sie sich oft für LLDPE. VLDPE sorgt für zusätzliche Flexibilität. EVA verbessert die Transparenz. Sie wählen den Typ basierend auf Ihren Produktanforderungen aus.

Tipp: Testen Sie verschiedene Mischungen, um die beste Leistung für Ihre Anwendung zu finden.

Sie überprüfen zunächst Sensoren und Bedienfelder. Reinigen Sie den Extruder und die Gießwalzen. Ersetzen Sie abgenutzte Klingen. Nutzen Sie das Ferndiagnosemodul für schnelle Unterstützung.

| Problemlösung | |

|---|---|

| Ungleichmäßige Dicke | Dickenmessgerät einstellen |

| Falten | Wickelspannung prüfen |

Sie tragen Schutzhandschuhe und Schutzbrille. Halten Sie Ihre Hände von beweglichen Teilen fern. Befolgen Sie die Sicherheitsrichtlinien des Herstellers. Schulen Sie Ihr Team in Notfallmaßnahmen.

Hinweis: Regelmäßige Sicherheitskontrollen tragen dazu bei, Unfälle zu vermeiden und Ihren Arbeitsplatz sicher zu halten.